インジェクションブロー成形(Injection Blow Molding, IBM)

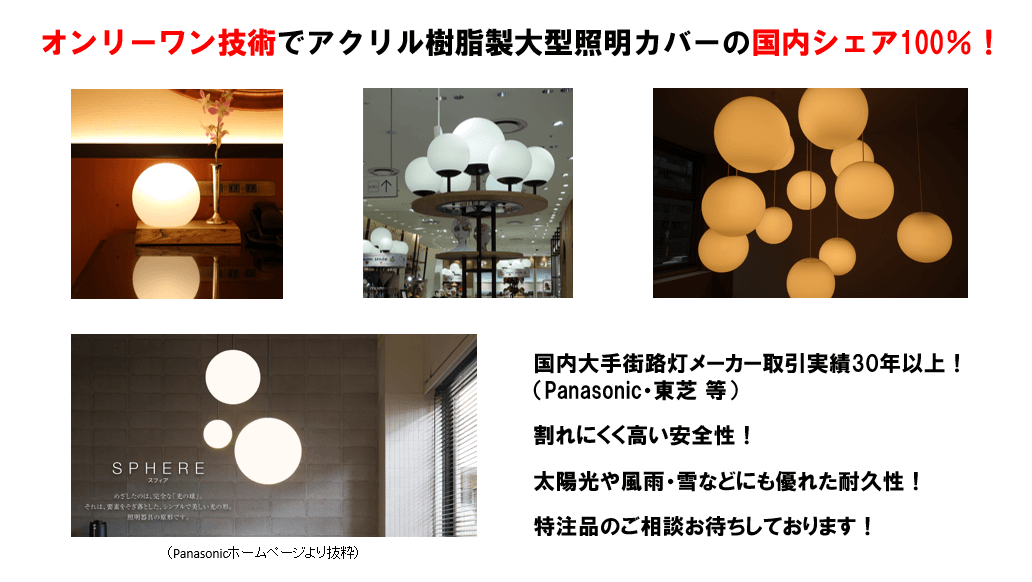

当社のアクリルグローブは全てインジェクションブロー成形にて作られています。HPのブログにてその特徴を記載していますが、最新技術とトレンド追記を併せてインジェクションブロー成形のプロセスとその応用を紹介いたします。

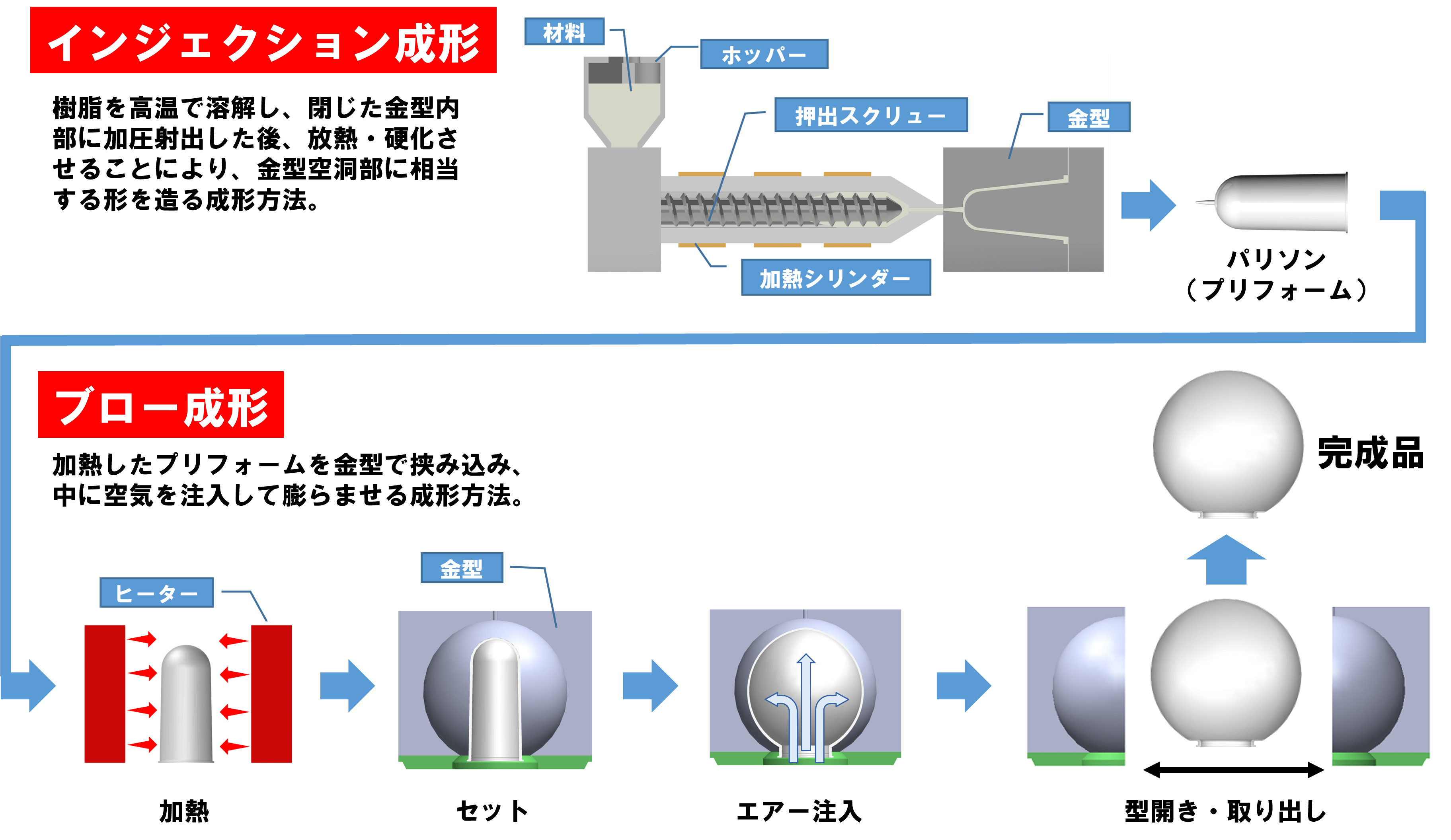

インジェクションブロー成形は、中空のプラスチック製品を効率的に大量生産するための成形技術で、特にボトルや容器の製造に適しています。この技術はインジェクション(射出)成形とブロー成形のプロセスを組み合わせており、製品の精度と強度、効率の高い製造が可能です。以下に、具体的なプロセスとその特徴、さらに応用について詳しく説明します。

1. プロセス(製造工程)の詳細

インジェクションブロー成形は、大きく3つのステップに分かれています。

(1) プリフォームの成形(インジェクション成形)

まず、インジェクション成形の工程でプリフォームと呼ばれる中間製品を作ります。プラスチック材料(アクリルやPETなど)を材料投入口(ホッパー)からシリンダーに送り込み、180℃〜280℃程度に加熱されます。これにより、材料がドロドロに溶融し、射出装置から金型内に流し込みます。

- 金型内での成形: プリフォームの金型には、製品のネック部分の形状がすでに作られており、精密なネック部分がこの段階で形成されます。プリフォームは小型の試験管のような形状をしており、後のブロー工程で膨張します。

- 冷却と取り出し: 金型内で成形後、冷却システムにより急速に冷却され、形が固まります。プリフォームは次の工程へ移行します。

(2) ブロー成形

次に、成形されたプリフォームをブロー成形機に移し、高圧の圧縮空気を吹き込むことで最終製品の形状を成形します。この段階では、プリフォームは熱風や温風により再加熱され、柔らかくなります。

- 膨張と成形: 圧縮空気によりプリフォームが金型内で膨張し、金型の内部形状に完全に密着します。これにより、最終製品の形状(ボトルや容器)が形成されます。

- 冷却: 空気が吹き込まれた後、製品は再び冷却され、硬化します。冷却された製品は金型から取り出され、次の工程に進みます。

(3) 製品の取り出しと仕上げ

製品が十分に冷却された後、金型が開き、完成した製品が取り出されます。この段階で、製品の表面が滑らかで均一であることが求められます。必要に応じて、ゲートやフラッシュ(余分なプラスチック部分)が取り除かれ、最終的な製品の品質が確認されます。当社ではショットブラストを用いたフロスト加工、照らす必要のない部分を遮光するアクリル塗装などを行っています。

2. 使用される材料と特性

インジェクションブロー成形で主に使用される材料には、PET(ポリエチレンテレフタレート)、PE(ポリエチレン)、PP(ポリプロピレン)などがあります。それぞれの材料は特有の性質を持っており、製品の用途に応じて選択されます。

- PET: 高透明度で強度があり、飲料ボトルや食品容器に適しています。

- PE: 柔軟で化学薬品に対する耐性が高く、化粧品容器や洗剤ボトルに使用されます。

- PP: 耐熱性が高く、薬品に強い特性を持ち、医薬品容器などに使用されます。

3. インジェクションブロー成形のメリットとデメリット

メリット

- 材料の無駄が少ない: 成形プロセスで廃棄物がほとんど発生せず、材料効率が良い。

- 複雑なネック形状: ボトルのネック部分の複雑な形状も高精度で成形できる。

デメリット

- 設備コストが高い: 射出成形機とブロー成形機の両方を使用するため、初期投資が高くなる。

- 特定の製品に限定: 中空製品に特化しているため、他の形状の製品には向いていない。

4. 品質管理とトラブルシューティング

製造プロセス中に起こり得る問題には、気泡の発生、プリフォームの不均一な加熱による偏肉、製品の変形などがあります。これらの問題を防ぐために、温度管理や圧力管理が重要です。また、当然ながら定期的な金型のメンテナンスも不可欠です。

5. 最新技術とトレンド

近年では、エネルギー効率の向上や自動化技術の進展が進んでいます。最新のインジェクションブロー成形機では、エネルギー消費を抑えるために、電動式射出成形機が広く採用されるようになっています。これに加えて、油圧式成形機も依然として多くの現場で利用されており、それぞれに特徴がありますので、下記に各々の特長を付け加えておきます。

油圧式成形機の特長

- 強力な成形力:油圧による大きな圧力が得られるため、大型の製品や、厚みのある製品の成形に適しています。

- コストパフォーマンス:初期投資が比較的低いため、規模の大きい成形機や大量生産に向いています。

- メンテナンス:油圧システムの定期的なメンテナンスが必要であり、使用するオイルの管理が重要です。

電動式成形機の特長

- エネルギー効率が高い:全電動制御によって消費電力が大幅に低減され、エネルギーコストの削減が期待できます。

- 高精度な制御:モーターによる正確な制御が可能なため、繊細な成形や微細な製品の生産に最適です。また、成形サイクルが速くなる傾向があります。

- クリーンな環境:オイルを使用しないため、医療機器や食品容器など、高い清潔さが求められる環境での使用に向いています。

なお、上記の油圧式と電動式の利点を組み合わせたハイブリッド成形機も開発されており、高い成形力とエネルギー効率を両立できる点で注目を集めています。

*工事不要、誰でも手軽に提灯を飾ろう!「LED提灯コード」

*提灯コード動画始めました。

*国内唯一のプラスチックを膨らませる技術「アクリルグローブ」